技術專題

泥漿循環系統技術特性與優化方向分析

在現代鉆井工程體系中,泥漿循環系統是保障鉆井作業連續、高效開展的核心支撐系統,其技術性能直接影響鉆井速度、井眼質量與作業安全。該系統通過動態循環流程,實現泥漿的輸送、凈化、性能調控與重復利用,同時承擔著攜帶巖屑、平衡地層壓力、冷卻潤滑鉆具等關鍵功能,是連接地面設備與井下作業的重要技術紐帶。

從系統構成來看,泥漿循環系統主要由循環罐、泥漿泵、固控設備、管線閥門及監測裝置等核心單元組成。循環罐作為泥漿儲存與調配的核心載體,需具備穩定的容積空間與合理的流場設計,確保泥漿在罐內均勻混合,避免固相顆粒沉降;泥漿泵作為系統的 “動力心臟”,其輸出壓力與排量的穩定性直接決定循環效率,需通過優化泵閥結構、強化動力傳輸組件耐磨性,減少高壓工況下的故障風險;固控設備則是實現泥漿凈化的關鍵環節,通過振動篩、除砂器、除泥器與離心機等多級凈化設備的協同運作,逐步分離泥漿中的巖屑與有害固相,維持泥漿性能穩定,延長泥漿使用壽命。

在技術運行層面,泥漿循環系統的核心技術要點集中在循環壓力控制、泥漿性能動態調控與系統能耗優化三個維度。循環壓力控制需結合鉆井深度、地層特性與井眼尺寸,通過調整泥漿泵排量與管線阻力,避免因壓力過高引發井漏事故,或因壓力過低導致地層流體侵入;泥漿性能調控則需根據鉆井工況變化,實時監測泥漿的密度、黏度、失水造壁性等關鍵指標,通過添加處理劑實現性能動態調整,確保泥漿始終滿足攜帶巖屑與平衡地層的需求;系統能耗優化則需通過改進泥漿泵動力傳動效率、優化固控設備運行參數,減少無效能耗,同時降低設備運行噪音與機械磨損。

當前,泥漿循環系統在實際應用中仍面臨部分技術挑戰。例如,在復雜地層鉆井中,固相顆粒的高效分離難度增加,易導致泥漿性能惡化,影響循環效率;長期高壓運行下,管線接頭與泵閥組件的磨損問題較為突出,需頻繁停機維護,增加作業成本;此外,傳統人工監測方式難以實現泥漿性能與系統運行參數的實時精準把控,易因人為操作誤差引發安全隱患。

針對上述問題,未來泥漿循環系統的技術優化可從三方面推進:一是引入智能化監測與控制技術,通過部署傳感器網絡與數據采集系統,實現泥漿性能、設備運行狀態的實時監測與自動調控,減少人工干預;二是研發新型高效固控設備與耐磨材料,提升固相分離效率與關鍵部件使用壽命,降低維護頻率;三是優化系統集成設計,通過模塊化布局與流程仿真分析,減少管線阻力損失,提升整體循環效率,同時增強系統對不同鉆井工況的適應性。

綜上所述,泥漿循環系統作為鉆井工程的關鍵技術單元,其技術性能的提升對保障鉆井作業安全、提高施工效率具有重要意義。通過持續的技術創新與優化改進,該系統將朝著智能化、高效化、低耗化方向發展,為現代鉆井工程的高質量推進提供有力支撐。

高效脫水,變廢為寶:河北冠能離心機在尾礦處理中的卓越應用

在礦業領域,尾礦的處理與處置一直是一個關乎經濟效益、環境保護和安全生產的核心難題。傳統的尾礦庫堆存方式不僅占用大量土地,還存在潰壩和環境污染的巨大風險。因此,高效、可靠的尾礦脫水技術已成為現代綠色礦山的必然選擇。在這一領域,河北冠能憑借其先進的離心分離技術,為客戶提供了卓越的解決方案。

一、 離心機在尾礦脫水中的應用尾礦是礦石經過選別后剩余的細粒廢渣,通常含有大量水分,呈泥漿狀。河北冠能的離心機,特別是臥螺沉降離心機,正是處理這種物料的理想設備。其工作流程與應用主要體現在以下幾個方面:

工作原理:

離心機的核心原理是利用高速旋轉產生的強大離心力。尾礦漿通過進料管進入離心機轉鼓內部,轉速高達數千轉每分鐘的離心力作用下,密度較大的固體顆粒迅速被甩向轉鼓內壁,并通過螺旋推料器連續不斷地推出,成為含水率較低的“泥餅”;而密度較小的澄清液則位于固體層內側,從轉鼓大的溢流口排出,成為“清液”。

工藝流程中的角色:

在尾礦處理線上,河北冠能離心機通常位于濃密機之后,作為關鍵的脫水設備,它將來自濃密機的底流濃縮漿料進行深度脫水,最終產出兩種產物:

干堆尾砂(泥餅):

含水率可降至15%-25%以下,呈不流動的固態或半固態。這種尾砂可以直接用于井下充填、筑路或安全堆存,實現了“干堆干排”,徹底消除了尾礦庫的安全隱患。

回用水(清液):澄清的溢流水中固體含量極低,可以直接返回選礦流程循環使用,極大地節約了新鮮水資源的消耗,實現了廢水零排放。

二、 河北冠能離心機的核心優勢河北冠能作為專業的分離輸送設備制造商,其離心機產品在尾礦脫水應用中展現出多重顯著優勢:

高效節能,處理量大: 河北冠能離心機采用優化的流體動力學設計和高效的驅動系統,在保證高分離效率的同時,能有效降低能耗。其大長徑比轉鼓設計,提供了更長的沉降區和平穩的脫水區,確保了單臺設備具備巨大的處理能力,能滿足大型礦山的規模化生產需求。

自動化程度高,運行穩定: 設備配備先進的PLC自動控制系統,可實時監控轉速、差速、扭矩等關鍵參數,并實現自動調節。操作簡便,勞動強度低。堅固的機械結構和精密的動平衡校正,保證了設備在高速運轉下平穩、可靠,故障率低,連續作業能力強。

脫水效果好,經濟效益顯著: 通過精確的轉速和差速控制,河北冠能離心機能實現極佳的固液分離效果。產出的泥餅含固率高,大大減少了尾礦的運輸和堆存成本;回收的清水水質好,直接降低了新水采購和廢水處理費用,為企業帶來了直接的經濟回報。

環境友好,安全合規: 該技術是實現“無尾礦山”和“綠色礦山”目標的關鍵一環。它從根本上解決了尾礦庫帶來的安全與環境風險,符合國家日益嚴格的環保政策要求,提升了企業的社會形象和可持續發展能力。

耐磨耐用,維護成本低: 針對尾礦磨損性強的特點,河北冠能離心機在螺旋推料器葉片、轉鼓內壁等關鍵易損部位采用了碳化鎢等高耐磨材料進行硬質處理,極大地延長了設備的使用壽命,減少了備件更換頻率,降低了長期的運行維護成本。

結語

綜上所述,河北冠能的離心機技術,為礦業尾礦脫水提供了一條高效、經濟、環保的路徑。它不僅是一項技術裝備,更是助力礦山企業實現轉型升級、踐行綠色發展理念的戰略性選擇。選擇河北冠能,就是選擇了一份對效率、安全和環境的堅定承諾。

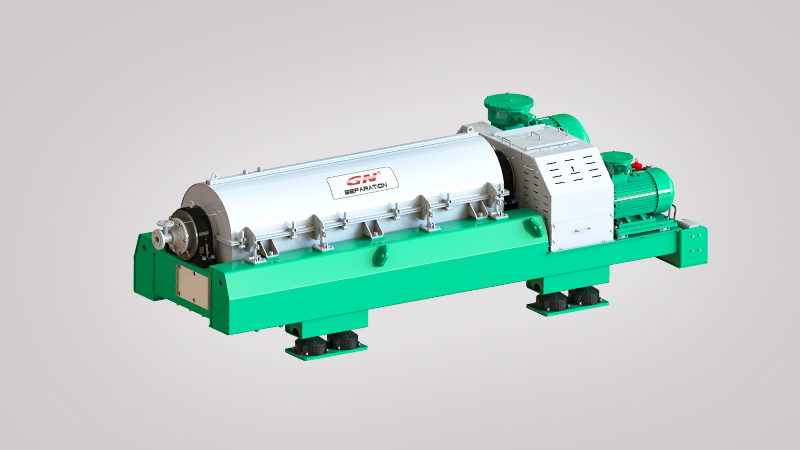

冠能臥式螺旋離心機的工作原理和技術特點

冠能臥式螺旋離心機作為高效分離設備,在固液分離領域應用廣泛,其工作原理與技術特點緊密結合,保障了分離作業的精準與高效。

從工作原理來看,該設備以離心力為核心驅動力。電機帶動轉鼓高速旋轉,形成強大離心場,待分離的懸浮液由進料管進入轉鼓內的螺旋輸送器。在離心力作用下,密度較大的固體顆粒迅速沉降到轉鼓內壁,形成沉渣層;而密度較小的液體則留在內層,形成澄清液。同時,與轉鼓保持微小轉速差的螺旋輸送器,會持續將內壁的沉渣推向轉鼓錐端的排渣口排出,澄清液則從轉鼓大端的溢流口流出,最終實現固液的連續分離,整個過程無需人工干預,自動化完成物料分離。

技術特點方面,冠能臥式螺旋離心機優勢顯著。其一,分離效率高,高速旋轉產生的強離心力,讓固液分離更徹底,且能連續作業,大幅提升處理量,滿足大規模生產需求。其二,適應性強,可通過調整轉鼓轉速、螺旋差速等參數,適配不同濃度、顆粒大小的物料,無論是高粘度懸浮液還是細顆粒物料,都能穩定分離。其三,運行穩定可靠,設備采用優質耐磨材料制作關鍵部件,減少磨損,延長使用壽命,同時配備完善的過載保護、故障報警系統,降低設備運行風險,保障生產連續進行。

冠能臥式螺旋離心機在洗煤廠污水處理中的優勢

洗煤廠污水處理是煤炭加工環節的關鍵一環,直接關系到環保達標與資源回收。冠能臥式螺旋離心機憑借高效、穩定的性能,成為該領域的核心設備,其優勢在與傳統壓濾機的對比中尤為突出。

冠能臥式螺旋離心機的核心工作原理基于離心沉降技術。設備運行時,轉鼓與螺旋推料器以微小差速高速旋轉,形成強大離心力場。洗煤污水進入機內后,密度較大的煤泥顆粒在離心力作用下迅速沉降至轉鼓內壁,螺旋推料器則連續將沉渣推向轉鼓錐端排出;而澄清后的水體從轉鼓大端溢流而出,實現固液高效分離,整個過程無需額外添加藥劑,分離精度穩定可控。

相較于壓濾機,其優勢首先體現在處理效率上。壓濾機依賴濾布截留顆粒,易堵塞且需頻繁啟停卸料,且更換濾布麻煩,;而冠能臥式螺旋離心機可24小時連續運行,大幅提升污水處理效率。

其次在運行成本上,壓濾機需定期更換濾布,人工維護成本高;冠能設備易損件少,僅需常規潤滑保養,。此外,其自動化程度高,可實現無人值守操作,避免了壓濾機人工卸料帶來的勞動強度大、作業環境差等問題,更符合現代洗煤廠的智能化需求。

并且在使用面積上,臥式螺旋離心機相較于壓濾機結構更簡單占地更小。

泥漿循環系統加工工藝解析

泥漿循環系統作為石油鉆井、地質勘探等工程的核心配套設備,其加工工藝直接決定了系統的穩定性、耐腐蝕性與使用壽命。該系統主要由泥漿罐、循環泵、振動篩、除砂器等核心部件構成,各組件加工需遵循嚴格的技術標準,形成從原材料處理到成品裝配的全流程工藝體系。?

在原材料選用階段,泥漿罐作為儲液核心部件,需采用 Q345R 低合金高強度鋼,該材料具備優異的耐磨損與抗沖擊性能。加工前需對鋼板進行預處理,通過拋丸除銹工藝去除表面氧化皮,除銹等級需達到 Sa2.5 級以上,隨后噴涂環氧富鋅底漆,為后續焊接提供良好基底。焊接環節采用埋弧自動焊技術,針對罐壁拼接縫實施雙面焊工藝,焊后需進行 X 射線探傷檢測,確保焊縫合格率達 100%,防止泥漿滲漏。?

循環泵作為動力輸出單元,其泵體加工精度要求極高。泵殼采用灰鑄鐵 HT250 材質,通過砂型鑄造工藝成型后,需進行時效處理消除內應力。數控車床加工階段,對泵殼內流道進行精密車削,表面粗糙度需控制在 Ra1.6μm 以內,確保泥漿流動阻力最小化。葉輪作為關鍵旋轉部件,采用不銹鋼 304 材質,通過五軸加工中心進行一體化加工,葉片型線誤差需控制在 0.05mm 范圍內,保證流體動力性能穩定。?

振動篩作為固液分離核心設備,其篩箱加工需注重結構剛性。采用矩形鋼管焊接框架,焊后通過振動時效設備消除焊接應力,防止長期振動導致結構變形。篩網安裝面采用銑削加工,平面度誤差控制在 0.1mm/m 以內,確保篩網與篩箱緊密貼合。此外,系統管路加工需采用無縫鋼管,通過彎管機進行冷彎成型,彎曲半徑不小于管徑的 3 倍,避免管材壁厚過度減薄,管接頭采用氬弧焊焊接,焊后進行水壓試驗,試驗壓力為工作壓力的 1.5 倍,保壓 30 分鐘無滲漏為合格。?

成品裝配階段,需對各部件進行精準定位,通過激光準直儀校準循環泵與電機的同軸度,誤差不超過 0.02mm/m。整個系統裝配完成后,需進行空載試運行與負載測試,模擬實際工況下的泥漿循環過程,檢測各部件運行參數是否符合設計要求,確保系統整體性能穩定可靠。?